Polimetakrylan jest tworzywem syntetycznym częściej znanym pod handlowymi nazwami Plexi, Pleksiglas, Diacon, Lucite, Perspex itp.

Bardzo dobre właściwości pleksi sprawiły ,że znalazł zastosowanie zarówno w przemyśle i technologii jak i w życiu codziennym- z pleksi wytwarza się różnorakiego rodzaju figurki, jest stosowany w galanterii, w medycynie- do produkcji sprzętu, w biochemii jest to materiał stosowany jako kolumny chromatograficzne do chromatografii, do produkcji okien szklarniowych i tak dalej- jego zastosowanie nie ogranicza się do w/w celów, również w budownictwie szkło akrylowe, czyli plexiglas znalazł zastosowanie- jako świetliki dachowe na przykład. Plexi odznacza się bardzo dobrymi właściwościami- nie daje odprysków podczas obrabiania (tak jak np. szkło krzemowe), ma duży współczynnik załamania światła i jest łatwe w obróbce.

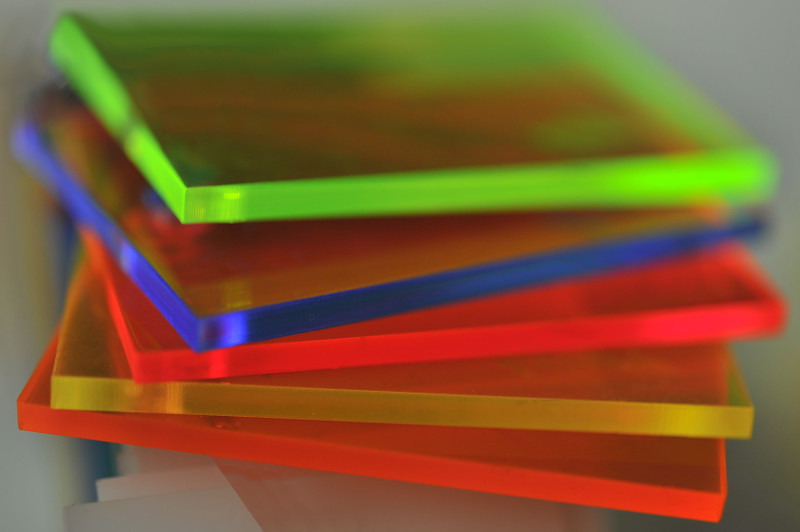

Płyty plexi w palecie kolorów, o różnej fakturze

Stosowany jest jako nietłukące się , jako „oszklenie” dla samolotów, szybek, szkło bezpieczne również ma jako środkową warstwę (pomiędzy warstwami szkła krzemowego) warstwę z pleksi oraz też jako materiał stosowany do szyby na antyramy.

Na co dzień mamy bardzo często styczność z plexi, szczególnie jeżeli... nosimy zegarki- ogromna część zegarków produkowanych obecnie ma szkiełka wykonane właśnie z pleksi.

Światłowody również często są wykonane z pleksi, oczywiście w „koalicji” z innymi polimerami takimi jak PCV, guma itd.

Angielskim skrótem szkła z polimetakrylanu jest PMMA- Poly (methyl metacrylate) i z taką nazwą można spotkać się wytłoczoną czasem na produktach z plexi. Jest to tworzywo termoplastyczne, czyli przed osiągnięciem właściwej temperatury topnienia zaczyna być coraz bardziej elastyczne.

Plexi jest konkurencyjne do poliwęglanu i tak jak poliwęglan wygrywa na „wielu frontach” tak pleksi doskonale sprawdza się tam gdzie nie będzie narażony na duże obciążenia mechaniczne, jest to też produkt tańszy i lżejszy od poliwęglanu.

Pleksi nie ulega uszkodzeniu tak jak szkło- wszyscy znamy ubite butelki, uszkodzone warstwy szkła- pleksi nie ulega tego typu uszkodzeniom pod wpływem naprężeń itd., jest mniej kruchy niż szkło- szczególnie na uderzenie, ale mniej niż poliwęglan.

Jest to materiał amorficzny czyli bezpostaciowy w swojej strukturze- zresztą tak jak szkło. Materiały amorficzne po uderzeniu, odłupaniu kawałka nie tworzą regularnych końców, uprzywilejowanych kierunków takich jak materiały krystaliczne i co najważniejsze przed osiągnięciem stopienia zaczynają powoli mięknąć, pływać- natomiast substancje krystaliczne mają bardzo wąski punkt po którym topnieją, lub się krystalizują.

Szkło organiczne, czyli plexi jest typowym „dzieckiem” nowoczesnej syntezy organicznej. Wszystko zaczyna się gdy z etylenu gazu otrzymywanego min. przez destylację frakcyjną gazu ziemnego (który to gaz jest mieszaniną helu, propanu, butanu, ale także i etylenu), lub otrzymywanym jako produkt uboczny przez przeróbkę ropy naftowej w procesach zwanych krakingiem termicznym (i katalitycznym), reformingiem, hydrokrakingiem. Warto dodać, że gaz ten otrzymuje się także w procesach koksowniczych. Etylen jest swoistego rodzaju „krwią” nowoczesnej syntezy chemicznej na skalę masową.

Wróćmy jednakowoż do polimetakrylanu. Sam proces syntezy polega na „przetworzeniu” etylenu w kwas akrylowy, drogą pośrednią do otrzymania tego kwasu jest konieczność użycia w trakcie syntezy cyjanowodoru HCN- bardzo trującego gazu o zapachu gorzkich migdałów. Dlatego cały etap przeprowadza się w szczelnych i zamkniętych kolumnach reakcyjnych.

Następnie z kwasu akrylowego otrzymuje się kwas metakrylowy, z którego już na skutek polimeryzacji otrzymuje się właściwy polimetakrylan.

WZÓR REAKCJI CHEMICZNEJ

W tym miejscu od razu warto zaznaczyć- zgodnie z obowiązującą w chemii zasadą „podobne z podobnym” zalecamy klejenie płyt pleksi klejami akrylowymi- takimi jak popularny „super” klej.

Odmiany metylowe,etylowe i butylowe są przejrzyste jak szkło i to je stosuje się najczęściej pod nazwą pleksi.

Modyfikując same warunki prowadzenia polimeryzacji, można otrzymać szereg odmian polimetakrylanu zwanych plexigum- są to masy do tłoczenia, masy do wtryskiwania, oraz znajdują zastosowanie jako kleje polimetakrylanowe, lakiery, czy nawet środki impregnacyjne.

Procesy polimeryzacji można przeprowadzać w różny sposób- polimeryzacja emulsyjna- czyli monomer metakrylanowy tworzy pod wpływem inicjatora (inicjator w polimeryzacji to rodzaj tak jakby „zapalnika”-”zapałki” reakcji, tak jakby „zapala” reakcję powodując jej przebieg), konglomeraty, które zwiemy micelami- taki roztwór jest emulsją, czyli malutkie krople cieczy niemieszającej się w innej tworzę zbiory. Przykładem emulsji znanej z życia codziennego jest mleko. Jest białe, chociaż tłuszcze, białka oraz woda są przezroczyste- dzieje się tak za sprawą miceli- mleko oświetlone wielokrotnie załamuje światło na tych micelach, które możemy rozważać jako rodzaj maleńkich soczewek w dużym uproszczeniu.

Przykład plexi fluorescencyjnej emitującej światło na krawędziach płyty

Drugą z metod jest polimeryzacja w roztworze i ją stosuje się bardzo często- środowiskiem reakcji jest rozpuszczalnik w którym rozpuszczany jest zarówno inicjator reakcji jak i odpowiedni monomer. Powstający polimetakrylan jest najczęściej rozpuszczony w rozpuszczalniku, ale usuwając rozpuszczalnik- czy to przez jego odparowanie, lub przez przeprowadzenie np. reakcji konkurencyjnej w której rozpuszczalnik „chętniej” wejdzie w reakcję z inną substancją. Odmianą tej metody jest stosowanie monomeru jako swojego własnego rozpuszczalnika- do metakrylanu ciekłego dodaje się inicjatora i powstaje blok gotowego produktu, który następnie się obrabia, tnie na pasy, tafle itd. Polimeryzacja blokowa zwana jest także epolimeryzacją w masie.

Przykładem bardzo uproszczonym polimeryzacji w bloku może być przechłodzenie w misce wody (oczywiście będziemy mieć tutaj do czynienia z krystalizacją, ale chodzi o pewną ideę). Miskę z wodą destylowaną (koniecznie) wkładamy na noc do zamrażarki i na drugi dzień bardzo ostrożnie i powoli ją wyciągamy- jeżeli przeprowadziliśmy proces dobrze to woda niezamarzła. Teraz dodajmy ze ścianek lodówki trochę szronu do miski- całość zacznie gwałtownie zamarzać, kawałek szronu był tutaj właśnie inicjatorem.

W podobny sposób przebiega polimeryzacja w bloku- trzy przytoczone wyżej metody polimeryzacji stosuje się najczęściej przy pleksi inne są najzwyczajniej w świecie nie opłacalne z punktu widzenia technologicznego i ekonomicznego- warto jednak jako ciekawostkę przytoczyć, że synteza pleksi pozwala na przeprowadzenie polimeryzacji „żyjącej”, czyli zostają wykorzystane praktycznie całkowicie wszelkie użyte substraty, „żyjąca” dlatego, że od momentu inicjacji reakcja praktycznie „dzieje się” sama, jest to przykład reakcji łańcuchowej- nie można jej zatrzymać dopóki nie przereagują wszelkie reagenty, chyba że dodamy substancję zwaną terminatorem syntezy. Warto dodać, że w naszych organizmach synteza DNA to właśnie przykład polimeryzacji żyjącej- inicjator rozpoczyna kodowanie poszczególnych łańcuchów DNA a terminator „mówi” stop i synteza się kończy. Ta reakcja nie ma praktycznie nic wspólnego z reakcjami w bombie jądrowej- tam przebiega proces fizyczny sensu stricte, oraz proces ten zachodzi lawinowo w ułamku sekund. Tutaj reakcja łańcuchowa jest stosunkowo powolna. Polimeryzacja blokowa- pozwala na otrzymanie bardzo czystego produktu stosunkowo minimalnym kosztem, do tego dochodzą bardzo małe odchylenia od normy- mowa tutaj o takich zjawiskach jak np. różne współczynniki załamania w wyprodukowanej tafli pleksi, różne stałe dielektryczne i odporności mechaniczne. Przez w/w polimeryzację da się niekorzystne te zjawiska zminimalizować do minimum a powstały produkt ma bardzo dużą masę molekularną- jest to masa jednej „super” cząsteczki polimeru (czyli olbrzymiego łańcucha mającego setki tysięcy atomów w strukturze ). Oczywiście podczas syntezy dba się o kontrolę temperatury, ciśnienia i innych czynników mających korzystny wpływ na przebieg syntezy.

Powstałe plexi można następnie formować wtryskowo, formowanie tłoczne, wyciskanie itd.

W pleksi można jeszcze dodatkowo polepszyć odporność na uderzenie- udarność, poprzez dodanie w procesie syntezy do produktu kauczuku. Taki proces nazywamy RT, czyli rubber- toughtening -zwiększanie udarności dodatkiem kauczuku.

Plexi to również substancja, którą można z powodzeniem domieszkować w różnoraki sposób- od dodania barwników, po koloidalną miedź i inne metale, można dodawać substancje będące swoistego rodzaju filtrami UV.

Pleksiglas można stosować do temperatury około 70 stopni Celsjusza- jak wspomnieliśmy wyżej, jest to ciało amorficzne, czyli po przekroczeniu tej temperatury zaczyna się giąć, stawać coraz bardziej plastyczne, zmienia objętość i kształt, dlatego okna i świetliki dachowe wykonane z plexi NIE MOGĄ być stosowane w miejscach w których temperatura dochodzi do 70 stopni lub ją przekracza- nie powinno się też pleksi stosować w miejscach które w lecie mogą się bardzo nagrzewać- np. przez okno dachowe wpadające promieniowanie nagrzewa strych tak bardzo, że temperatura jest bardzo wysoka.

Szkło polimetakrylowe jest mniej odporne od poliwęglanu czy szkła na zadrapanie- materiały z tego tworzywa szybko się rysują, rysy można polerować, dlatego zalecamy stosowanie warstw ochronnych nakładanych na pleksi- zarówno lakierów, wosków jak i laminatów cienkowarstwowych.

Jest to tworzywo twardsze od poliwęglanu w warunkach normalnych- jest dużo mniej elastyczne.

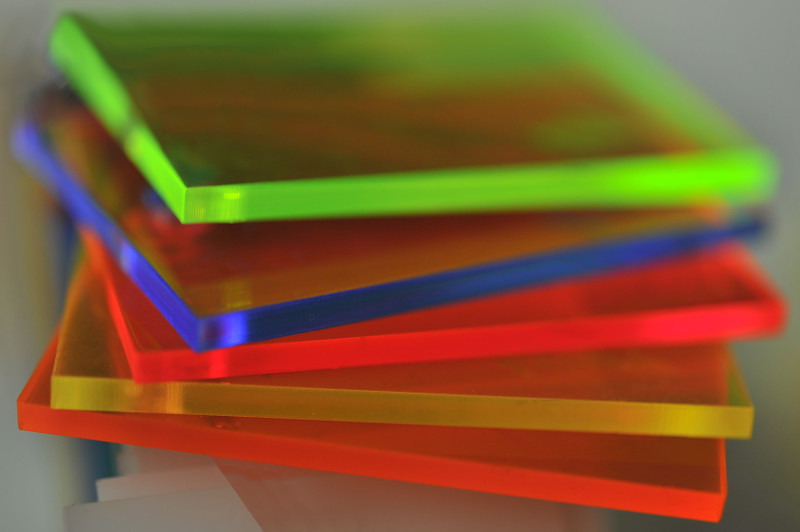

plexi transparentna w podstawowych kolorach

Szyby z plexi mają również szereg innych, ciekawych właściwości fizycznych. W temperaturze 23 stopni Celsjusza absorbuje tylko 0.2 % wody, natomiast plexi wsadzone do wody na 4 tygodnie

(28 dni) w temperaturze 100 stopni Celsjusza absorbuje wody więcej bo 0.8 % , ale jest to dalej wartość bardzo mała.

Odkształcenie pleksi pod wpływem siły ma wartość w liczbie Poissona 0.35, czyli porównywalne jest dla gliny, (guma ma współczynnik 0.5).

Współczynnik załamania pleksi wynosi 1.489 i jest to wartość porównywalna ze szkłem typu crown , czyli można przez to wykorzystać plexi do wyrobu soczewek i materiałów optycznych- można wspomnieć, że z plexi produkuje się nawet pryzmaty i siatki dyfrakcyjne. Jeżeli mówimy o właściwościach optycznych to nie sposób nie wspomnieć o bardzo ważnej i znamienitej własności plexi- jest to bardzo wysoki współczynnik transmitancji (czyli przezroczystości- zakładamy, że próżnia ma transmitancję równą 100, czyli nie pochłania promieniowania), równy aż 92 % - jest to wartość lepsza niż dla szkła, co staje się poważnym argumentem za stosowaniem pleksi w szybach itd.

Plexi jest odporne na działanie promieniowania ultrafioletowego UV- po pierwsze nie ulega wewnątrz molekularnej dekompozycji (czyli rozkładowi fotochemicznego) pod wpływem działania UV, do tego ma podobnie jak poliwęglan bardzo duży współczynnik absorbancji dla tego promieniowania- można z powodzeniem pokusić się o stwierdzenie, że plexi całkowicie pochłania promieniowanie UV- przepuszcza małą część promieniowania ultrafioletu bliskiego, czyli zakresu leżącego tuż za widmem widzialnym i nie będącym zagrożeniem dla zdrowia. Ultrafiolet pośredni, daleki i skrajny pochłania praktycznie całkowicie.

Wyżej wspomnieliśmy już, że jako materiał bezpostaciowy pleksi nie ma „ostro” zaznaczonej temperatury topnienia- właściwie proces ten zaczyna się od mięknięcia pleksi w temperaturze 70 stopni Celsjusza.

Jak każdy praktycznie polimer (z wyjątkiem polimerów przewodzących) typu polietylen, poliwęglan itd., plexi jest bardzo dobrym izolatorem- lepszym niż szkło, nieco gorszym od drewna- opór właściwy plexi wynosi aż 1014 Ω * cm , rezystywność powierzchniowa jest jeszcze większa- 1016 Ω. Plexi, może być wobec tego z powodzeniem stosowany w miejscach gdzie stosowane są wysokie napięcia, bez ryzyka przebicia izolatora

Plexi ma również inną istotną cechę- jest to tworzywo, które stosunkowo trudno zapalić (jednak jest to substancja palna) . Spala się charakterystycznym, niebieskawo żółtym-płomieniem, pozostawiając nieco dymu i zaczernione resztki- nie ma niepożądanej cechy jaką jest pryskanie i kapanie (tak jak np. polistyren czy poli-octan winylu). Dlatego plexi pomimo formalnej palności można stosować do celów budowlanych- warto dodać, że często stosuje się dodatkowe wypełniacze polepszające ognioodporność plexi

Powyższe własności fizyczne wyraźnie ukazują pleksi i metakrylany jako ciekawą alternatywę dla szkła. Warto podkreślić iż jest to substancja obojętna dla środowiska, co więcej pewne badania nawet wykazują, że cyjanobakterie traktują odpady z pleksi nawet jak smaczny kąsek, co przyspiesza biodegradację plexi. Podczas spalania nie uwalnia toksycznych gazów do atmosfery (jak to się dzieje np. z PCV i chlorowanymi dioksynami, czy niektórymi żywicami polifenolowymi).

Pod względem odporności chemicznej pleksi jest bardzo podobne do innych „braci” syntezy organicznej z pewnymi wyjątkami- w innym artykule wspomnieliśmy, że poliwęglan jest w miarę odporny na rozcieńczone kwasy nieorganiczne. Plexi nie wykazuje tej odporności (chyba ,że na bardzo rozcieńczone roztwory do 5%- kwaśne deszcze mają dużo mniejsze stężenia). Jest to materiał nieodporny na działanie kwasów nieorganicznych i jeżeli możemy stwierdzić, że dla kwasów nieorganicznych rozcieńczonych (np. siarkowy VI ) odporność ta jest znikoma, „ale jest” tak dla kwasów organicznych pleksi jest absolutnie nieodporny. Ogromna większość kwasów organicznych w szczególności chlorowanych po prostu niszczy plexiglas. Niestety również stężony kwas octowy (powyżej 50%) i kwas octowy lodowaty powodują zniszczenie pleksi.

Jednak wykazuje on zadziwiająco wysoką odporność na zasady nieorganiczne takie jak zasada sodowa ( NaOH - w popularnym „krecie” do udrażniania rur), wodorotlenek potasowy, amoniak, tym samym jest odporny na działanie np. proszków do prania (jednak nie polecamy tego rozwiązania- proszki rysują powierzchnię pleksi podczas czyszczenia).

Nie zalecamy czyszczenia ani używania do powierzchni plexi alkoholi -jedynie gliceryna i glikol etylenowy (zawarty w płynie do spryskiwaczy samochodowych) mogą być używane do plexi.

Ogólnie możemy stwierdzić, że wszelkiego typu substancje organiczne ze szczególnym uwzględnieniem rozcieńczalników do farb i rozpuszczalników należy trzymać z daleka od plexi- łącznie z aldehydami i ketonami (aceton)- pleksi jest odporne na działanie benzyny. Warto dodać, że jest to tworzywo odporne na oleje organiczne jak i silikonowe.

Plexi jest na szczęście odporne na większość soli nieorganicznych, oraz silnych utleniaczy (jedynie stężona woda utleniona tzw. perhydrol 30 % niszczy plexi).

Poniżej przedstawiono tabelę z odczynnikami chemicznymi i ich wpływem na plexi:

|

Odporność warstwy pleksi na działanie substancji chemicznych.

|

|

Substancja

|

Odporność

|

|

Manganian (VI) potasu

(nadmanganian potasu)

|

Bardzo dobra

|

|

Dichroman potasu

|

Bardzo dobra

|

|

Woda utleniona 3%

|

Dobra

|

|

Woda utleniona 30% (perhydrol)

|

Bardzo zła

|

|

Chlorki, bromki i jodki sodu, potasu, wapnia, magnzezu

|

Bardzo dobra

|

|

Azotany sodu, potasu, wapnia, magnezu, oraz srebra i miedzi

|

Bardzo dobra

|

|

Siarczany sodu, potasu, miedzi

|

Bardzo dobra

|

|

Węglany sodu, magnezu, wapnia i magnezu

(zawartw w tzw. twardej wodzie)

|

Bardzo dobra

|

|

Gazowy amoniak

|

Bardzo dobra

|

|

Gazowy chlor (mokry)

|

Bardzo zła

|

|

Gazy neutralne (czyli niepalne, nietoksyczne np. dwutlenek węgla)

|

Bardzo dobra

|

|

Gazy przemysłowe (czyli tlenki siarki, azotu)

|

Zła- Dobra (zależy od koncentracji)

|

|

Proste etery

|

Bardzo zła

|

|

Terpentyna

|

Bardzo dobra

|

|

Benzyna

|

Dobra

|

|

Nafta

|

Bardzo zła

|

|

Węglowodory aromatyczne (toluen, ksylen itd.)

|

Bardzo zła

|

|

Olejki zapachowe

|

Raczej dobra (z pewnymi wyjątkami)

|

|

Chlorowane węglowodory

|

Skrajnie zła odporność

|

|

Czterochlorek węgla (popularna tetra do „suchego” prania)

|

Zła odporność

(można jednak poddać pleksi krótkotrwałej ekspozycji)

|

|

Ketony ogólnie

|

Bardzo zła

|

|

Aldehydy ogólnie

|

Bardzo zła

|

|

Alkohole pierwszorzędowe

|

Bardzo zła

|

|

Glikol etylenowy/ gliceryna

|

Bardzo dobra

|

|

Aminy

|

Bardzo zła

|

|

Nitrobenzen

|

Bardzo zła

|

|

Wodorotlenki sodu i potasu rozcieńczone

|

Bardzo dobra

|

|

Wodorotlenki sodu i potasu stężone

|

Bardzo dobra

|

|

Amoniak (roztwór 30 %)

|

Bardzo dobra

|

|

Kwasy organiczne

|

Bardzo zła

|

|

Kwasy nieorganiczne o stężeniu do 5%-10%

|

Raczej dobra

|

|

Kwasy nieorganiczne stężone

|

Bardzo zła

|

|

Substancje spożywcze

|

Raczej dobra

|

Z przytoczonych wyżej rozważań, wnioskujemy, że plexi to bardzo dobry materiał nie rzadko bardziej odporny niż zwykłe szkło, bardzo przezroczysty co korzystnie wpływa na jego zastosowanie w budownictwie, reklamie czy innych dziedzinach. Przy odpowiednim użytkowaniu -w szczególności nie używaniu substancji organicznych do czyszczenia- pleksi wytrzyma przez lata. Szkło polimetakrylanowe jest do tego materiałem lekkim konstrukcyjnie, nie obciąża elementów konstrukcyjnych i nie ulega nadmiernemu starzeniu przez lata, nie ulega znaczącym deformacjom i naprężeniom poniżej temperatury 70°C. Dlatego też firma Eskade-System z Rybnika zaleca plexi jako alternatywę dla standardowego (i niebezpiecznego) szkła krzemowego, a jego zdolność pochłaniania promieniowania UV i przepuszczania tylko małej jego części sprawia, że pleksiglas to idealny materiał na budowę szklarni ogrodowych.